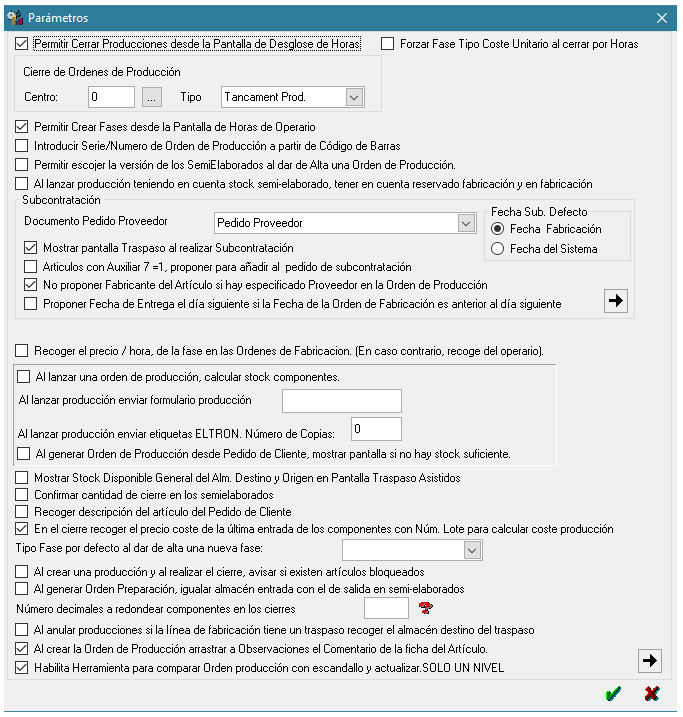

29.3.1.7.1 Parámetros

Desde la pantalla de parámetros es posible indicar como deseamos se comporte la generación de órdenes de producción, así como definir determinados parámetros por defecto:

Disponemos de los siguientes:

- Permite Cerrar Producciones desde la Pantalla de Desglose de Horas: Nos permitirá realizar cierres desde el desglose de Horas de operarios.

- Cierre de Ordenes de Producción: Indicaremos el Centro y Tipo de Documento por defecto de las órdenes de Produción.

- Permitir Crear Fases desde la Pantalla de Horas de Operario: Nos permitirá la creación de fases desde la pantalla del desglose de Horas.

- Introducir Serie/Número de Orden de Producción a partir de Código de Barras: Nos permitirá la lectura de códigos de barras para identificar la orden de producción.

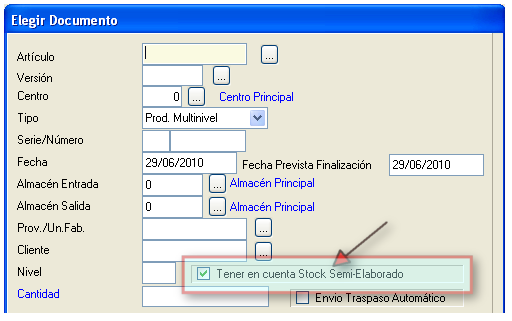

- Permitir escoger la versión de los SemiElaborados al dar de Alta una Orden de Producción: En el caso de distintas versiones de composición de los semielaborados nos permitirá escoger la versión entre ellos.

- Subcontratación:

- Indicaremos el tipo de documento del Pedido Proveedor a generar cuando se realiza el circuito de Subcontrataciones.

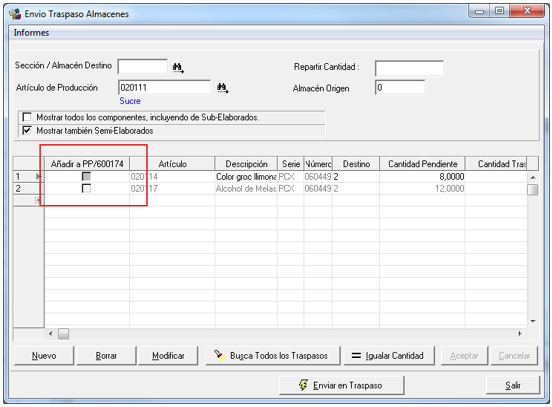

- Mostrar pantalla Traspaso al realizar Subcontratación: Nos mostrará la pantalla de envío de traspasos entre almacenes al subcontratar.

- Artículos con Auxiliar7 =1, proponer para añadir al pedido de subcontratación: Al marcar esta opción al generar un traspaso desde orden producción que viene de subcontratacion, muestra una columna para indicar que algún componente no se traspase y se añada al pedido de subcontratacion indicado.

Si el articulo en auxiliar 7 está marcado, este se marca automáticamente.

- No proponer Fabricante del Artículo si hay especificado Proveedor en la Orden de la Producción: Cuando se generen Pedidos de Subcontratación no se propondrá el Fabricante del Artículo si se ha especificado un Proveedor en la Orden.

- Proponer Fecha de Entrega el día siguiente si la Fecha de la Orden de Fabricación es anterior al día siguiente: Con este check marcado la fecha del Pedido a Proveedor no pueda tener fecha anterior al día siguiente de la generación, para evitar pedidos de proveedor con fechas en el pasado.

- Fecha Sub. Defecto. Fecha Fabricación o Fecha del Sistema: Indicaremos la fecha que deseamos se proponga como fecha de la subcontratación.

- Recoger el precio/hora, de la fase en las Ordenes de Fabricación. (En caso contrario, recoge del operario): Indicaremos de dónde deseamos se lea el precio/hora a usar para la imputación de costes.

- Al lanzar una orden de producción, calcular stock de componentes: Con este check marcado se hará un cálculo de stock de los componentes para verificar las cantidades en existencias.

- Al lanzar producción enviar formulario producción: Indicaremos el formulario de producción a imprimir.

- Al lanzar producción enviar etiquetas ELTRON. Número de Copias: Indicaremos las copias de etiquetas a imprimir.

- Al generar Orden de Producción desde Pedido de Cliente, mostrar pantalla si no hay stock suficiente: Cuando se generan ordenes de producción vinculadas a pedidos de clientes se verificará el stock de componentes y mostrará pantalla si no existe stock para la fabricación.

- Mostrar Stock Disponible General del Almacén Destino y Origen en Pantalla Traspaso Asistidos: Informará del stock disponible en la pantalla de Envío de Traspaso.

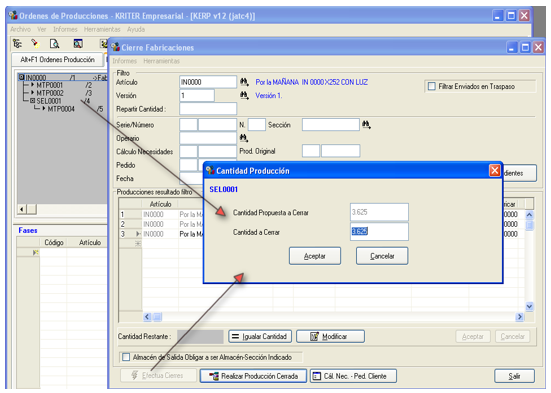

- Confirmar cantidad de cierre en los semielaborados: Solicitará confirmación con posibilidad de modificación de la cantidad, en los cierres de producción de los semielaborados. De esta forma permite rectificar la cantidad a “cerrar” de los semi-elaborados.

Al realizar un cierre, el programa muestra un cuadro de diálogo por cada semi-elaborado para confirmar la cantidad de cierres.

Esta opción es válida para los usuarios que generan órdenes de producción, en función del stock del semi-elaborado

Ya que permite indicar que cantidad se va a cerrar en cada cierre, y corregir decimales en los casos necesarios.

- Recoger descripción del artículo del Pedido de Cliente: Es posible indicar que la descripción del artículo a fabricar tome la descripción del artículo del Pedido de Cliente.

Al activarlo, cuando se muestra la descripción del producto a fabricar se recogerá la descripción del Pedido de Cliente si tiene uno asociado.

- En el cierre recoger el precio coste de la última entrada de los componentes con Núm. Lote para calcular coste producción: Con este check los artículo con Número de Lote tomarán como coste el de la última entrada.

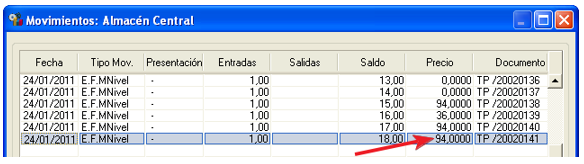

Esta opción provoca que al realizar el cierre de la producción multinivel, se recoja el precio de coste de los componentes con lote de la última entrada de ese lote según la tabla de inmovlotes (movimientos de lotes).

Nota: Este circuito no es compatible con la opción de No mostrar Ns/Nl en salidas, para ser leídas vía fichero. También es necesario hacer notar que si la producción es creada con la opción de traspaso automático entre almacenes el coste será cero, debido que el último movimiento en la tabla inmovlotes al realizar el cierre es el propio traspaso a precio cero. Por lo que no deberíamos usar ninguna de las dos opciones con este desarrollo.

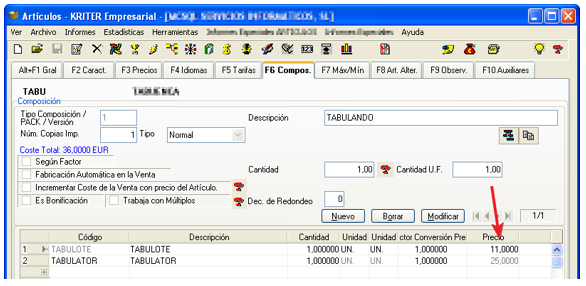

Ejemplo. Para el artículo TABU existe una composición:

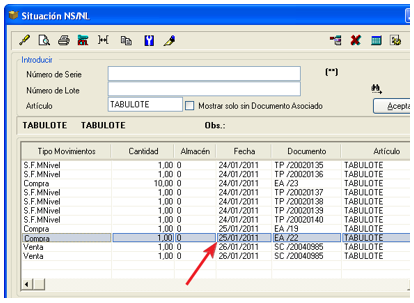

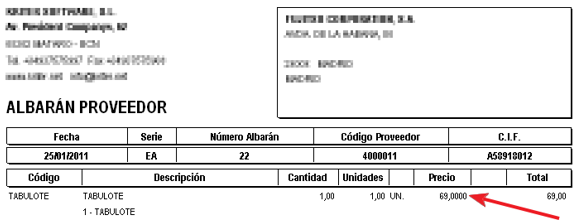

El artículo TABULOTE tiene un lote TABULOTE cuya última entrada es de 69 (no 11 que es lo que aparece en la composición)

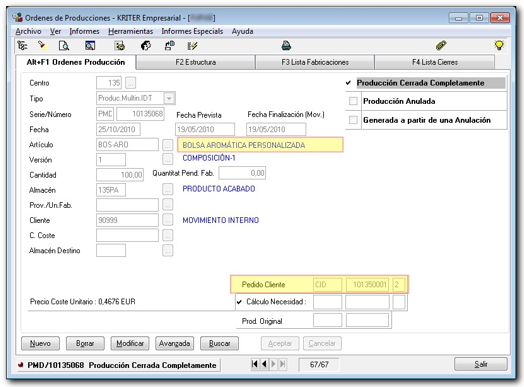

Cuando generas la Orden de Producción, el precio coste que propone, es lo mismo que en la composición.

Pero al generar el cierre, entonces el coste se recoge del lote TABULOTE de la última fecha de entrada (según la composición sería 11+25 = 36, pero como la última entrada del lote TABULOTE tiene el precio coste 69, pues 69 + 25 = 94) que es precio de coste del artículo TABU producido.

- Tipo Fase por defecto al dar de alta una nueva fase. Coste Producción o Coste Unitario: Se indicará que coste se aplicará por fase, el coste producción o coste unitario de cada repetición (por lo que el coste total será el unitario por el número de repeticiones).

- Al crear una producción y al realizar el cierre, avisar si existen artículos bloqueados: Al marcar la siguiente opción, cuando se cree/cierre una producción si alguno de sus componentes está bloqueado muestra un aviso de esta situación.

Nota: Solo se avisa, no se impide la creación ni cierre de la producción.

- Al generar Orden Preparación, igualar almacén entrada con el de salida en semi-elaborados: Con esta opción se igualan los almacenes de entrada y salida en caso de componentes semielaborados.

- Número decimales a redondear componentes en los cierres: Se indicará el número de decimales a redondear en las cantidades de los cierres. Si no se informa se utilizará la cantidad de decimales indicada en Parámetros Generales. Por ejemplo: se trabaja con 2 decimales en las cantidades pero existen composiciones con componentes que necesitan 0,00001 unidades por cada 1 unidad del producto final, en este caso al cerrar cantidades pequeñas el consumo al redondear a 2 decimales sería 0,00 en lugar de 0,00001 y no se podría realizar el cierre. Con este parámetro se puede indicar una cantidad de decimales específica para los cierres.

- Al anular producciones si la línea de fabricación tiene un traspaso recoger el almacén destino del traspaso: Con este parámetro cuando se anulan producciones, si la línea tiene un traspaso de almacén se recogerá el almacén destino de dicho traspaso.

- Al crear la Orden de Producción arrastrar a Observaciones el Comentario de la ficha del Artículo: Con este check se traslada a las observaciones de la orden de producción las observaciones de la ficha del artículo a fabricar.

- Habilita Herramienta para comparar Orden producción con escandallo y actualizar. SOLO UN NIVEL: Con este check se habilita la herramienta de verificación de los componentes del escandallo de la orden de fabricación respecto el escandallo original del artículo y permite actualizarlos. Consulte Producción Multinivel.

En la segunda pantalla de parámetros encontramos

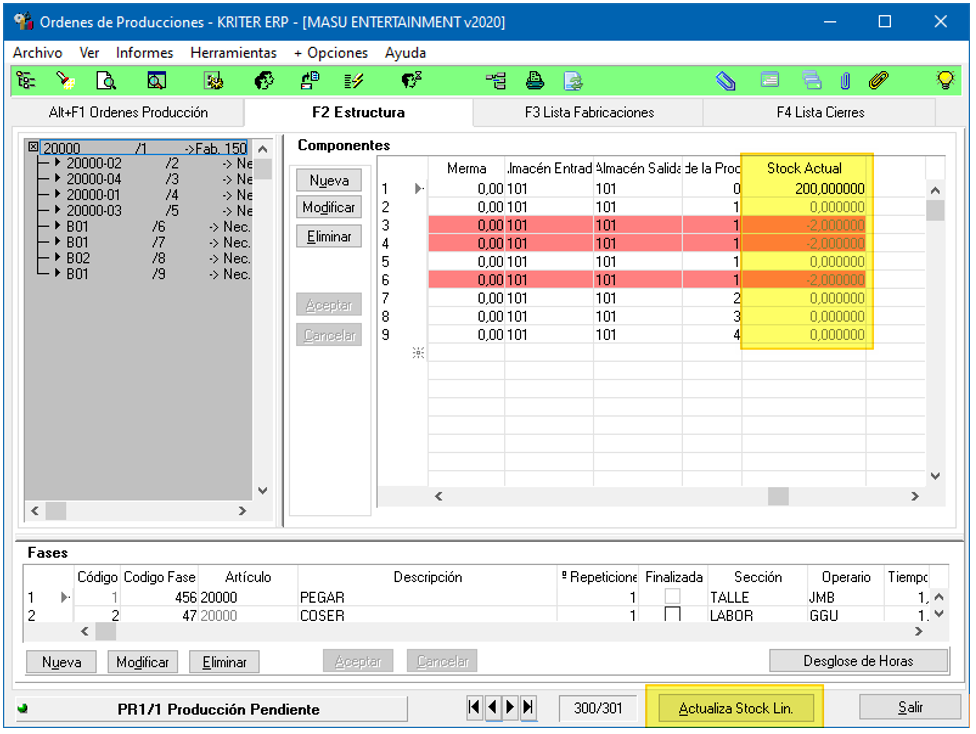

- Hablitar la columna de stock actual. Si se habilita este parámetro en la lista de componentes de la estructura se mostrará el stock actual del artículo para el almacén de salida y si el stock actual es menor que la cantidad pendiente de fabricar se mostrará sombreada la línea de color rojo, para indicar que no existe actualmente stock suficiente para la fabricación. Podemos pulsar el botón de Actualizar Stock de la línea para refrescar la información de dicha columna.

Kriter Help

Kriter Help